Евсин Е. А., Симанова И. М., Фридьев М. Я.,

г. Пермь

УДК 621.9.06.229.3

Прогрессивные устройства к технологической оснастке

для зажима деталей на операциях механической обработки и сборки

В статье рассмотрены конструкции силовых устройств с винтовыми передачами, размещенными внутри поршневых силовых цилиндров. Преимуществами данных устройств по сравнению с аналогами является обеспечение самоторможения, сравнительная простота, малые габариты.

Особенностью рассматриваемых конструкций является размещение винтовых передач во внутренней полости поршневых силовых цилиндров.

Винтовые передачи в различного рода машинах и механизмах известны с незапамятных времен. Из винтовых передач самотормозящиеся винтовые передачи (СВП) занимают особое место. Применение их в механизмах исключает самопроизвольное перемещение со стороны выходного элемента, отпадет необходимость в различного рода предохранительных устройствах, тормозах, храповиках и т.д. Однако КПД (СВП) мал.

В свою очередь несамотормозящиеся винтовые передачи (НВП) имеют сравнительно большой КПД, но не обеспечивают самоторможения.

Таким образом, клиновой механизм, реализованный с большим совершенством в винтовой передаче, в части компактности и простоты изготовления определяет и все недостатки и преимущества, вытекающие из определения самотормозящегося и несамотормозящегося угла трения.

Несмотря на типовую схему, рассматривающую винтовую передачу как клиновой аналог, расчет винтовых передач в конкретных механизмах в части определения КПД проблематичен и может быть достоверно определен только в процессе опытной проверки.

С учетом преимуществ и недостатков СВП и НВП были разработаны новые схемы зажимных устройств и их опытные образцы испытаны в лабораторных условиях со снятием рабочих характеристик. Наиболее перспективным оказалось устройство, которое позволяет совместить установку детали с предварительным поджатием пружиной таким образом, что рабочий зажим осуществляется минимальным рабочим ходом независимо от размеров зажимаемой детали [1]. Такое устройство наиболее эффективно при установке деталей с неустойчивыми базовыми поверхностями, а также установке деталей роботом.

Кроме того, малая величина рабочего хода исключает травмирование рабочего, что позволяет применить устройство, например, на сборочных операциях обслуживаемых инвалидами по зрению.

Устройство как базовое перспективно для создания новых устройств с использованием силовых приводов с небольшим рабочим ходом: тарельчатых пружин, диафрагменных приводов, эксцентриковых механизмов и т.д.

Недостатки таких приводов в части нестабильности усилия и малой величины хода применительно к данному устройству не существенны.

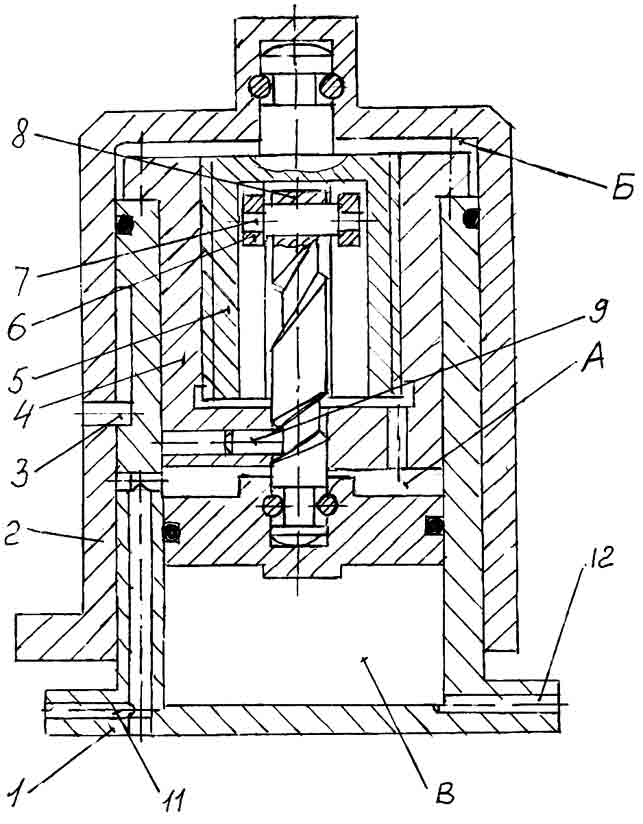

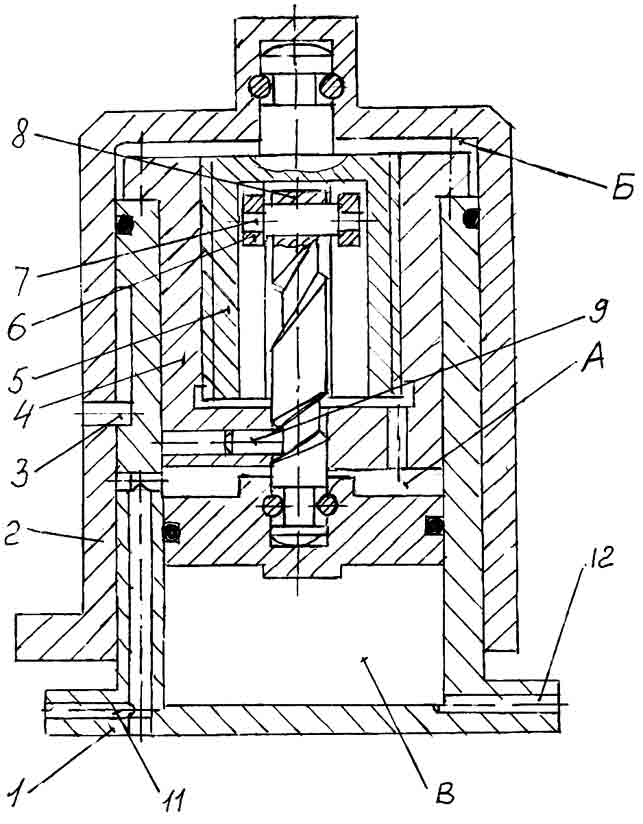

По мнению авторов статьи, работы, проведенные в этой области, перспективны. В настоящее время на базе устройства, приведенного в статье [2] разработано новое зажимное устройство, которое внедрено на одном из Пермских заводов. Данное устройство приведено на рисунке.

Рис. Зажимное устройство

Устройство состоит из цилиндра 1, поршня 2, зафиксированного от проворота шпонкой 3, фланца 4 с трапецеидальной резьбой для сопряжения с резьбой винта 5. Винт 5 укреплен с возможностью проворота на поршне 2 и имеет два продольных паза, в которые входят ролики 6, установленные на валике 7.

Валик 7 неподвижно установлен в штоке 8. Шток 8 имеет несамотормозяющуюся канавку с разным углом подъема. Причем угол меньший для ускоренного вращения винта для его холостого прокручивания и больший для осуществления рабочего перемещения при зажиме детали.

В канавку входит ролик 9. Шток 8 установлен с вращением в поршне 10.

Для подачи рабочей среды в полости «А», «Б» и «В» служат каналы 11 и 12. Полости «А» и «Б» соединены. При подаче рабочей среды в полость. «А» через канал 11 поршень 9 перемещается вниз и прокручивает шток 8 по канавке, в которую входит ролик 9. Шток 8 роликами 6 вращает винт 5 и перемещая его, создает дополнительное усилие на поршень 2, который под действием рабочей среды в полости «Б» перемещается совместно с винтом 5 вверх.

Обратный ход поршней 2 и 9 осуществляется подачей рабочей среды через канал 12 в полость «В». Канал 11 соединяется с атмосферой.

Все подвижные детали устройства займут исходное положение. Общий КПД устройства возрастет за счет высокого КПД развиваемого поршнем 2. Это позволяет в сочетании с разными углами подъема канавки штока уменьшить габариты устройства.

Таким образом, предлагаемые устройства к технологической оснастке для зажима деталей на операциях механической обработки и сборки позволяют внести инновации в разрабатываемые технологические процессы с целью их оптимизации.

Литература